I processi di fusione sono fondamentali da secoli nell’industria manifatturiera, consentendo la creazione di componenti metallici complessi e intricati. Dalla fusione in sabbia alla fusione di precisione, Esistono vari metodi utilizzati per produrre parti di fusione di alta qualità per un'ampia gamma di settori. In questo articolo, esploreremo 11 diversi tipi di processi di fusione, fornendo approfondimenti sui vantaggi e sugli svantaggi di ciascun metodo.

Tabella Confronto tra 11 Tipi di processi di fusione

| Processo di fusione | Volume di produzione | Idoneità del materiale | Costo |

| Colata in sabbia | Da basso ad alto | Versatile | Basso |

| Pressofusione | Alto | Alluminio, Zinco | Alto |

| Colata di investimento | Da basso a medio | Acciaio, Alluminio | Alto |

| Pressofusione per gravità | Da medio ad alto | Alluminio, Rame | Moderare |

| Colata sotto vuoto | Da basso a medio | Parti complesse | Alto |

| Colata continua | Alto | Acciaio, Alluminio | Alto |

| Stampaggio a conchiglia | Da medio ad alto | Alluminio, Rame | Moderare |

| Colata a schiuma persa | Da basso a medio | Alluminio, Ferro | Moderare |

| Colata centrifuga | Da basso a medio | Parti cilindriche | Moderare |

| Colata in stampo permanente | Da medio ad alto | Alluminio, Magnesio | Alto |

| Pressofusione a compressione | Alto | Parti a parete sottile | Moderare |

Colata in sabbia

Cos'è la fusione in sabbia?

La fusione in sabbia è uno dei processi di fusione più antichi e più utilizzati nel settore. Si tratta di creare uno stampo fatto di sabbia, in cui viene versato il metallo fuso per creare la forma desiderata. Una volta che il metallo si è solidificato, lo stampo in sabbia viene rotto per rivelare la parte finale.

Pro e contro della fusione in sabbia

Uno dei principali vantaggi della fusione in sabbia è la sua versatilità, consentendo la produzione di grandi dimensioni, parti complesse con costi di attrezzaggio relativamente bassi. Tuttavia, la fusione in sabbia può richiedere molto tempo e può comportare una precisione dimensionale inferiore rispetto ad altri metodi di fusione.

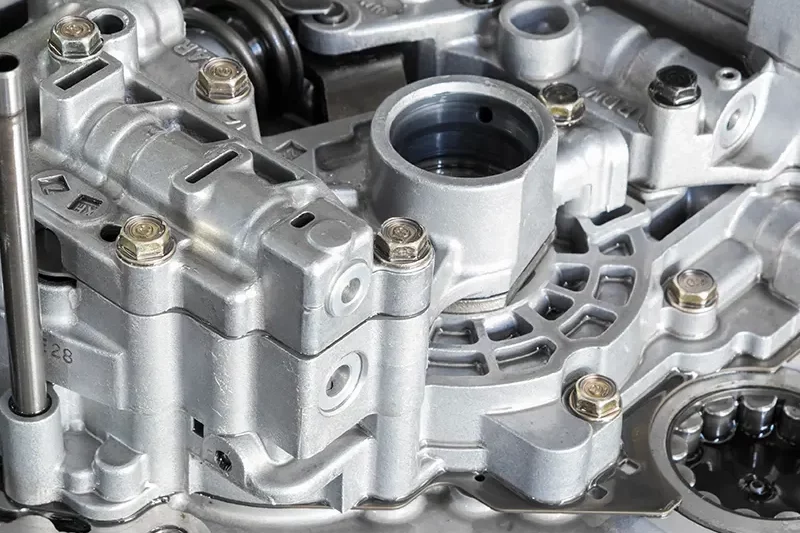

Pressofusione

Cos'è la pressofusione?

Pressofusione è un processo di fusione del metallo che prevede l'iniezione di metallo fuso in uno stampo di acciaio, noto come dado. Questo tipo di fusione metallica è ampiamente utilizzata per la produzione di parti in grandi volumi con eccellente finitura superficiale e precisione dimensionale, ad esempio parti automatiche, parti di illuminazione E parti elettroniche.

Pro e contro della pressofusione

La pressofusione offre ritmi di produzione elevati e tolleranze ristrette, rendendolo ideale per la produzione di massa. Tuttavia, i costi iniziali degli utensili possono essere significativi, e la pressofusione potrebbe non essere adatta a tutti i tipi di leghe. Per saperne di più, vedi il nostro guida sulla pressofusione.

Colata di investimento

Che cos'è il casting di investimento?

Colata di investimento, detta anche fusione a cera persa, è un processo che prevede la creazione di un modello in cera, rivestendolo con ceramica, e poi sciogliendo la cera per creare uno stampo. Il metallo fuso viene quindi versato nello stampo ceramico per produrre la parte finale.

Pro e contro del casting di investimento

La fusione a cera persa consente la produzione di parti complesse con elevata precisione e finitura superficiale liscia. Tuttavia, può essere costoso e richiedere molto tempo, rendendolo più adatto a produzioni di piccole e medie dimensioni.

Pressofusione per gravità

Cos'è la pressofusione a gravità?

La pressofusione per gravità è un processo di fusione del metallo collaudato nel tempo che utilizza uno stampo permanente in metallo per produrre parti sotto pressione di gravità. Questo metodo di fusione del metallo viene spesso utilizzato per la produzione di grandi dimensioni, parti simmetriche con elevata integrità strutturale.

Pro e contro della pressofusione per gravità

La pressofusione per gravità offre un'eccellente precisione dimensionale e proprietà meccaniche, rendendolo adatto per applicazioni ad alta resistenza. Tuttavia, i costi iniziali degli utensili possono essere elevati, e il processo potrebbe non essere altrettanto conveniente per le piccole serie di produzione.

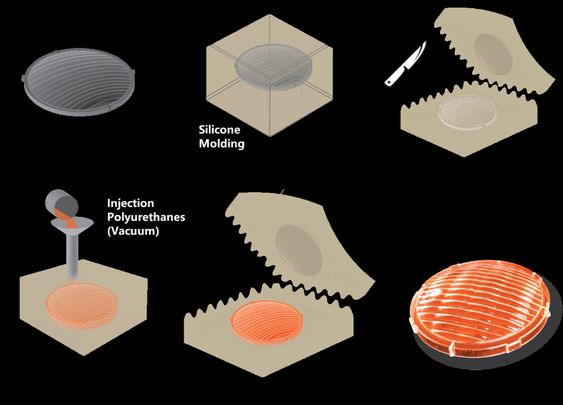

Colata sotto vuoto

Cos'è la fusione sottovuoto?

La fusione sotto vuoto è una variante della fusione a cera persa che prevede l'utilizzo del vuoto per aspirare il metallo fuso nella cavità dello stampo. Questo metodo viene spesso utilizzato per produrre parti con dettagli complessi e pareti sottili.

Pro e contro della fusione sottovuoto

La fusione sotto vuoto offre alta precisione e finitura superficiale, rendendolo ideale per la produzione di parti complesse con tolleranze strette. Tuttavia, il processo può essere costoso, ed il rischio di porosità nella parte finale può essere maggiore rispetto ad altri metodi di fusione.

Colata continua

Cos'è la colata continua?

La colata continua è un metodo utilizzato per produrre pezzi lunghi, lunghezze continue di metallo versando il metallo fuso in uno stampo raffreddato ad acqua. Questo processo è comunemente utilizzato per la produzione di billette di acciaio e alluminio, lastre, e canne.

Pro e contro della colata continua

La colata continua offre ritmi di produzione elevati e proprietà meccaniche migliorate nel prodotto finale. Tuttavia, il processo richiede attrezzature specializzate e potrebbe non essere adatto a tutti i tipi di metalli e leghe.

Stampaggio a conchiglia

Cos'è lo Shell Moulding?

Stampaggio a conchiglia, noto anche come fusione in conchiglia, è un processo che utilizza un guscio di sabbia rivestito di resina per creare la cavità dello stampo. Il metallo fuso viene quindi versato nello stampo per produrre la parte finale, con il guscio che fornisce un'eccellente finitura superficiale e precisione dimensionale.

Pro e contro dello stampaggio a conchiglia

Lo stampaggio a conchiglia offre ritmi di produzione elevati e può produrre parti con geometrie complesse. Tuttavia, il processo potrebbe richiedere passaggi aggiuntivi rispetto ad altri metodi di fusione, e i costi degli utensili possono essere più elevati.

Colata a schiuma persa

Cos'è il Lost-Foam Casting?

La fusione a schiuma persa è un processo che utilizza un modello di schiuma rivestito con materiale refrattario per creare lo stampo. Quando il metallo fuso viene colato nello stampo, il motivo in schiuma vaporizza, lasciando dietro di sé la parte finale.

Pro e contro della fusione a schiuma persa

La fusione a schiuma persa consente la produzione di parti complesse con tolleranze strette e requisiti di lavorazione minimi. Tuttavia, il processo può essere costoso e presentare limitazioni in termini di dimensioni della parte e compatibilità dei materiali.

Colata centrifuga

Cos'è la fusione centrifuga?

La fusione centrifuga è un metodo utilizzato per produrre parti cilindriche versando il metallo fuso in uno stampo rotante. La forza centrifuga aiuta a distribuire uniformemente il metallo, ottenendo parti con alta densità ed eccellenti proprietà meccaniche.

Pro e contro della fusione centrifuga

La fusione centrifuga offre un'elevata qualità del metallo fuso ed è particolarmente adatta per la produzione di parti cave con spessore di parete uniforme. Tuttavia, il processo può essere limitato a determinate geometrie delle parti, e i costi degli utensili possono essere più elevati rispetto ad altri metodi di fusione.

Colata in stampo permanente

Che cos'è la fusione in stampo permanente?

Colata in stampo permanente, noto anche come pressofusione a gravità, prevede l'utilizzo di uno stampo metallico riutilizzabile per produrre parti. Il metallo fuso viene colato nella cavità dello stampo, dove si solidifica per creare la parte finale.

Pro e contro della fusione in stampo permanente

La fusione in stampo permanente offre tassi di produttività elevati e un'eccellente finitura superficiale, rendendolo ideale per la produzione di parti di alta qualità con tolleranze strette. Tuttavia, i costi iniziali degli utensili possono essere significativi, e il processo potrebbe non essere adatto a tutti i tipi di leghe.

Pressofusione a compressione

Cos'è la pressofusione a compressione?

La pressofusione a compressione è una variante del processo di pressofusione che prevede l'applicazione di una pressione aggiuntiva al metallo fuso per garantire il completo riempimento della cavità dello stampo. Questo metodo viene spesso utilizzato per produrre parti con pareti sottili e dettagli complessi.

Pro e contro della pressofusione a pressione

La pressofusione a compressione offre una migliore densità delle parti e una porosità ridotta, risultando in parti con maggiore resistenza e durata. Tuttavia, il processo può essere più costoso e complesso rispetto ai tradizionali metodi di pressofusione.

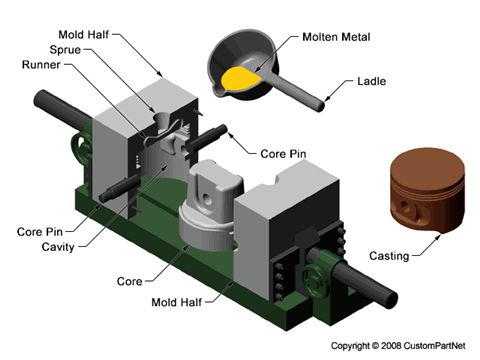

Cos'è il casting?

La fusione è un processo di produzione che prevede il versamento del metallo fuso in uno stampo per creare una forma o una forma specifica. Questo metodo è ampiamente utilizzato in vari settori, compreso quello automobilistico, aerospaziale, e costruzione, per produrre parti con geometrie complesse e proprietà meccaniche superiori.

Come funziona il casting?

La fusione avviene creando uno stampo che corrisponde alla forma desiderata della parte finale. Il metallo fuso viene quindi versato nella cavità dello stampo, dove si solidifica per formare la parte finita. Una volta che il metallo si è raffreddato e indurito, lo stampo viene rimosso, lasciando dietro di sé la parte fusa.

Quali sono i materiali utilizzati nella fusione?

I materiali utilizzati nella fusione possono variare a seconda del processo specifico e dei requisiti della parte prodotta. I materiali comuni utilizzati nella fusione includono alluminio, acciaio, ferro, ottone, e rame, tra gli altri. Ogni materiale offre proprietà e vantaggi unici per diverse applicazioni.

Come scegliere un tipo di processo di fusione?

Quando si sceglie il giusto tipo di processo di fusione tra i 11 diversi tipi di opzioni di fusione del metallo, ci sono diversi fattori chiave da considerare. Ecco alcuni punti importanti da tenere a mente:

- Complessità della parte: Considera la complessità della parte che devi produrre. Alcuni processi di fusione, come la fusione a cera persa e la fusione di precisione, sono più adatti per parti complesse e dettagliate, mentre altri, come la fusione in sabbia, potrebbe essere più appropriato per forme più semplici.

- Volume di produzione: Pensa al volume di parti che devi produrre. Per cicli di produzione di grandi volumi, processi come la pressofusione e la fusione in stampo permanente sono ideali grazie alla loro elevata velocità di produzione ed efficienza.

- Requisiti materiali: Considera il tipo di metallo o lega che intendi utilizzare per le tue parti. Alcuni processi di fusione possono essere più adatti a materiali specifici. Per esempio, la fusione centrifuga viene spesso utilizzata per produrre parti cilindriche da metalli come acciaio e alluminio.

- Vincoli di costo: Valutare i costi iniziali degli utensili, costi di produzione, e le spese complessive associate a ciascun processo di casting. Alcuni metodi potrebbero richiedere investimenti iniziali più elevati, ma offrono risparmi sui costi a lungo termine in termini di efficienza produttiva e qualità delle parti.

- Controllo di qualità: Considera il livello di precisione e controllo di qualità richiesto per le tue parti. Processi come la fusione di precisione e lo stampaggio in conchiglia offrono un'elevata precisione dimensionale e finitura superficiale, rendendoli adatti ad applicazioni critiche che richiedono standard di qualità superiori.

Scegliere i giusti produttori di getti

Scegliere il giusto produttore di getti è fondamentale per garantire la qualità e la consistenza delle parti finali. Fattori da considerare nella scelta un produttore affidabile di getti includere la loro esperienza, capacità, processi di controllo qualità, e capacità di rispettare le scadenze di produzione. Si consiglia di lavorare a stretto contatto con un produttore rispettabile che possa fornire guida e supporto durante tutto il processo di fusione.

Conclusione

Insomma, sono disponibili vari tipi di processi di fusione per la produzione di parti metalliche di alta qualità con geometrie complesse e proprietà meccaniche superiori. Dalla fusione in sabbia alla fusione di precisione, ogni metodo offre vantaggi e svantaggi unici che dovrebbero essere attentamente valutati prima di selezionare il processo più adatto. Comprendendo le diverse tecniche di fusione e considerando fattori come la complessità della parte, volume di produzione, e requisiti materiali, i produttori possono scegliere il processo di fusione giusto per soddisfare le loro esigenze specifiche e ottenere risultati ottimali.