数世紀にわたって製造業で鋳造プロセスが不可欠です, 複雑で複雑な金属成分の作成を可能にする. 砂の鋳造から精密鋳造まで, 幅広い産業向けに高品質の鋳造部品を生産するために使用されるさまざまな方法があります. この記事では, 探索します 11 さまざまな種類の鋳造プロセス, 各方法の利点と短所に関する洞察を提供する.

テーブルの比較 11 鋳造プロセスの種類

| キャストプロセス | 生産量 | 材料の適合性 | 料金 |

| 砂型鋳造 | 低から高 | 多用途 | 低い |

| ダイカスト | 高い | アルミニウム, 亜鉛 | 高い |

| インベストメント鋳造 | 低から中程度 | 鋼鉄, アルミニウム | 高い |

| 重力ダイキャスティング | 中から高 | アルミニウム, 銅 | 適度 |

| 真空鋳造 | 低から中程度 | 複雑な部品 | 高い |

| 継続的なキャスト | 高い | 鋼鉄, アルミニウム | 高い |

| シェルモールディング | 中から高 | アルミニウム, 銅 | 適度 |

| 失われた燃料キャスティング | 低から中程度 | アルミニウム, 鉄 | 適度 |

| 遠心鋳造 | 低から中程度 | 円筒形の部分 | 適度 |

| 永久鋳型鋳造 | 中から高 | アルミニウム, マグネシウム | 高い |

| ダイキャスティングを絞ります | 高い | 薄壁の部品 | 適度 |

砂型鋳造

砂型鋳造とは?

砂鋳造は、業界で最も古く、最も広く使用されている鋳造プロセスの1つです. 砂で作られた型を作成することが含まれます, 溶融金属が注がれて、目的の形を作成する. 金属が固化したら, 砂型がバラバラになって最終部分を明らかにします.

砂型鋳造の長所と短所

砂鋳造の主な利点の1つは、その汎用性です, 大規模の生産を可能にします, ツールコストが比較的低い複雑な部品. しかし, 砂鋳造は時間がかかる可能性があり、他の鋳造方法と比較してより低い次元の精度をもたらす可能性があります.

ダイカスト

ダイカストとは?

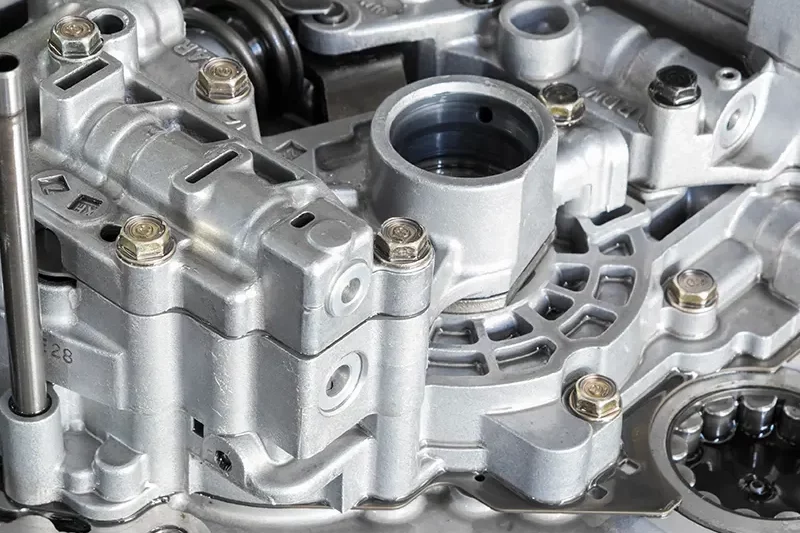

ダイカスト 溶融金属を鋼型に注入することを含む金属鋳造プロセスです, ダイとして知られています. このタイプの金属鋳造は、優れた表面仕上げと寸法精度のある大量の部品を生産するために広く使用されています, のような 自動部品, 照明部品 そして 電子部品.

ダイカストの長所と短所

ダイキャスティングは、高い生産率と厳しい許容範囲を提供します, 大量生産に最適です. しかし, 初期のツールコストは大きくなる可能性があります, そして、ダイキャスティングは、あらゆる種類の合金に適していない場合があります. さらに詳しく知るには, 私たちのを参照してください ダイカストのガイド.

インベストメント鋳造

インベストメント鋳造とは?

インベストメント鋳造, ロストワックス鋳造とも呼ばれます, ワックスパターンの作成を伴うプロセスです, セラミックでコーティングします, そして、ワックスを溶かして金型を作成します. 次に、溶融金属をセラミック型に注ぎ、最終部品を生成します.

インベストメント鋳造の長所と短所

投資キャスティングにより、高精度と滑らかな表面仕上げの複雑な部品の生産が可能になります. しかし, 高価で時間がかかる場合があります, 小規模から中規模の生産に適しています.

重力ダイキャスティング

重力ダイカストとは?

重力ダイキャスティングは、金属製の永久金型を使用して重力圧の下で部品を生産する金属プロセスの時間テスト型キャストです. この金属鋳造方法は、大規模な生産によく使用されます, 高い構造的完全性を持つ対称部分.

重力ダイキャスティングの長所と短所

重力ダイキャスティングは、優れた次元の精度と機械的特性を提供します, 高強度アプリケーションに適しています. しかし, 初期ツールコストは高くなる可能性があります, そして、このプロセスは、小規模な生産の実行にはそれほど費用対効果がないかもしれません.

真空鋳造

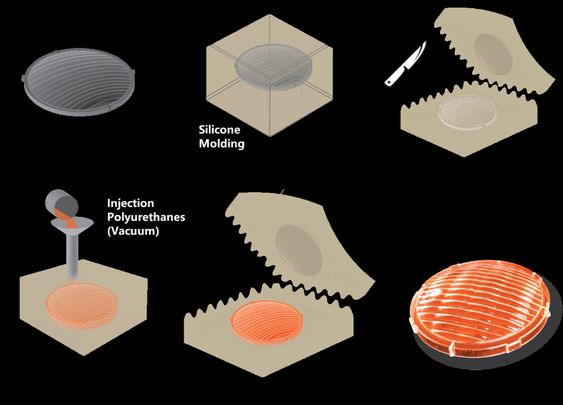

真空鋳造とは?

真空鋳造は、真空を使用して溶融金属をカビの空洞に引き込むことを含む投資鋳造のバリエーションです. この方法は、複雑なディテールと薄い壁のある部品を生産するためによく使用されます.

真空鋳造の長所と短所

真空鋳造は、高精度と表面仕上げを提供します, 強烈な耐性を持つ複雑な部品を生産するのに理想的なものにする. しかし, プロセスは高価になる可能性があります, そして、最終部分の多孔度のリスクは、他の鋳造方法と比較して高くなる可能性があります.

継続的なキャスト

継続的なキャストとは何ですか?

連続鋳造は、長い生産に使用される方法です, 溶融金属を水冷型に注ぐことによって連続した長さの金属. このプロセスは、鋼とアルミニウムのビレットの生産に一般的に使用されます, スラブ, とロッド.

継続的な鋳造の長所と短所

継続的なキャスティングは、最終製品の高い生産率と改善された機械的特性を提供します. しかし, このプロセスには特殊な機器が必要であり、あらゆる種類の金属や合金に適していない場合があります.

シェルモールディング

シェルモールディングとは何ですか?

シェルモールディング, シェルキャスティングとも呼ばれます, 樹脂でコーティングされた砂シェルを使用して金型キャビティを作成するプロセスです. その後、溶融金属を型に注ぎ、最終部品を生成します, シェルが優れた表面仕上げと寸法精度を提供する.

シェルモールディングの長所と短所

シェルモールディングは生産率が高く、複雑なジオメトリの部品を生産できます. しかし, このプロセスは、他の鋳造方法と比較して追加の手順が必要になる場合があります, そして、ツールコストが高くなる可能性があります.

失われた燃料キャスティング

失われた燃料キャスティングとは何ですか?

紛失した鋳造鋳造は、屈折材でコーティングされたフォームパターンを使用して金型を作成するプロセスです. 溶融金属が型に注がれたとき, フォームパターンが蒸発します, 最後の部分を残します.

失われたフォームキャスティングの長所と短所

失われたフォーム鋳造により、緊密な許容範囲と最小限の機械加工要件を備えた複雑な部品の生産が可能になります. しかし, このプロセスは高価になる可能性があり、パートサイズと材料互換性の点で制限がある場合があります.

遠心鋳造

遠心鋳造とは?

遠心鋳造は、溶融金属を回転型に注ぐことにより、円筒形の部分を生産するために使用される方法です. 遠心力は、金属を均等に分配するのに役立ちます, 高密度と優れた機械的特性を持つ部分をもたらします.

遠心鋳造の長所と短所

遠心鋳造は、鋳造金属品質が高く、壁の厚さの均一な中空の部分を生産するのに適しています. しかし, このプロセスは、特定の部分の形状に限定される場合があります, そして、ツールコストは他の鋳造方法と比較して高くなる可能性があります.

永久鋳型鋳造

永久鋳造とは?

永久型鋳造, 重力ダイキャスティングとも呼ばれます, 再利用可能な金属型を使用して部品を生産することを伴います. 溶融金属はカビの空洞に注がれます, 最終部分を作成することが固まる場所.

パーマネントモールド鋳造の長所と短所

永久型鋳造は、生産性が高いことと優れた表面仕上げを提供します, 強烈な耐性を備えた高品質の部品を生産するのに理想的なものにする. しかし, 初期のツールコストは大きくなる可能性があります, そして、プロセスはすべてのタイプの合金に適していない場合があります.

ダイキャスティングを絞ります

スクイーズダイキャスティングとは何ですか?

スクイーズダイキャスティングは、溶融金属に追加の圧力をかけることを含むダイキャスティングプロセスのバリエーションであり、カビの空洞の完全な充填を確保することを含む. この方法は、薄い壁と複雑な詳細を持つ部品を生産するためによく使用されます.

スクイーズダイキャスティングの長所と短所

スクイーズダイキャスティングは、部品密度の改善と多孔性の低下を提供します, より高い強度と耐久性のある部分をもたらします. しかし, このプロセスは、従来のダイキャスティング方法と比較して、より高価で複雑な場合があります.

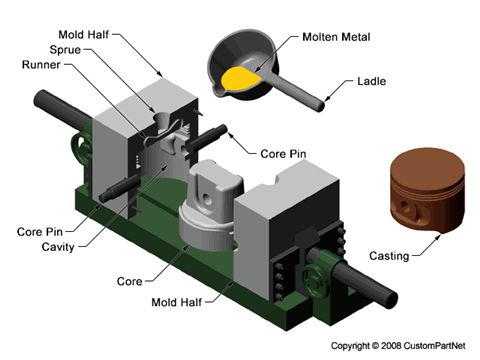

キャスティングとは?

鋳造は、溶融金属を金型に注ぎ、特定の形状を作成することを含む製造プロセスです. この方法は、さまざまな業界で広く使用されています, 自動車を含む, 航空宇宙, そして建設, 複雑な幾何学と優れた機械的特性を持つ部品を生産する.

キャスティングはどのように機能しますか?

鋳造は、最終部分の希望の形状に一致する型を作成することで機能します. その後、溶融金属がカビの空洞に注がれます, 完成した部分を形成するために固まる場所. 金属が冷めて硬化したら, 型が取り除かれます, キャスト部分を残します.

鋳造で使用される素材は何ですか?

鋳造で使用される材料は、生産されている部品の特定のプロセスと要件によって異なる場合があります. 鋳造で使用される一般的な材料は含まれます アルミニウム, 鋼鉄, 鉄, 真鍮, と銅, とりわけ. 各資料は、さまざまなアプリケーションにユニークな特性と利点を提供します.

鋳造プロセスの種類を選択する方法?

の間で適切なタイプの鋳造プロセスを選択するとき 11 さまざまな種類の金属鋳造オプション, 考慮すべきいくつかの重要な要因があります. ここに留意すべき重要なポイントがいくつかあります:

- 一部の複雑さ: あなたが生産する必要がある部分の複雑さを考えてください. いくつかの鋳造プロセス, 投資キャスティングや精密キャスティングなど, 複雑で詳細な部品に適しています, 他の人が, 砂の鋳造のように, より単純な形状に適している場合があります.

- 生産量: 生産する必要がある部品の量について考えてください. 大量の生産が実行されます, ダイキャスティングや永久型鋳造などのプロセスは、生産率と効率が高いために理想的です.

- 材料要件: あなたがあなたの部品に使用する予定の金属または合金の種類を考慮してください. 特定の鋳造プロセスは、特定の材料に適している場合があります. 例えば, 遠心鋳造は、鋼やアルミニウムなどの金属から円筒形の部品を生産するためによく使用されます.

- コストの制約: 初期ツールコストを評価します, 生産コスト, 各鋳造プロセスに関連する全体的な費用. 一部の方法では、より高い前払い投資が必要になる場合があります, しかし、生産効率と一部の品質の面で長期的なコスト削減を提供します.

- 品質管理: あなたの部品に必要な精度と品質の制御のレベルを考慮してください. 精密キャスティングやシェルモールディングなどのプロセスは、高次元の精度と表面仕上げを提供します, 優れた品質基準を要求する重要なアプリケーションに適したものにする.

適切なキャスティングメーカーを選択します

適切なキャスティングメーカーを選択することは、最終部品の品質と一貫性を確保するために重要です. 選択する際に考慮すべき要因 信頼できるキャスティングメーカー 彼らの経験を含めてください, 能力, 品質管理プロセス, 生産期限を満たす能力. キャスティングプロセス全体でガイダンスとサポートを提供できる評判の良いメーカーと緊密に連携することをお勧めします.

結論

結論は, 複雑な幾何学と優れた機械的特性を備えた高品質の金属部品を生産するために利用できるさまざまな種類の鋳造プロセスがあります. 砂の鋳造から精密鋳造まで, 各方法は、最も適切なプロセスを選択する前に慎重に評価する必要がある独自の利点と短所を提供します. さまざまな鋳造技術を理解し、一部の複雑さなどの要因を考慮することにより, 生産量, および材料要件, メーカーは、特定のニーズを満たし、最適な結果を達成するために適切な鋳造プロセスを選択できます.